生産工学・生産管理・製造現場などで使われる専門用語を、簡単な言葉で、小生の経験も交えて解説致しました。生産現場へ入ったけど何から勉強したらよいかわからない/生産のスタッフになったけど作業者の言ってることがわからない/現場トラブルが起きたけど解決したいけどどうしよう。そんな時に、はじめの一歩として勉強素材になるように解説しています。上司に指示されたので中身を聞いたけど、何かわからない返答だったりした時に、ご参照ください。

生産

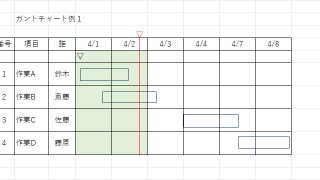

生産 ガント・チャート わかりやすいスケジュール表

ガントチャートは、一目瞭然、バー・チャート等とも呼ばれる一般的なスケジュール表です。本記事では、標準的なガントチャートを解説し、進捗管理の見える化などで、塗りつぶし方を簡単に解説します。

生産

生産 特性要因図・フィッシュボーン・ダイヤグラム 最初の一歩・別の使い方

上司から、不具合対策会議・改善結果の報告を行った際に「目先の対策のみではないか?」「全体を見渡して対策したか?」「抜け・漏れはないか?」等と不安をぶつけられることはありませんか?そんな時に、QC7つ道具の1つでもある「特性要因図」は役立ちます。

生産

生産 まずはPDCAをスーパーへの買い物を例にしてさっくり理解しよう

まずはPDCAをスーパーへの買い物を例にしてさっくりと簡単に理解します。その後、各要素の一般的な呼び方や内容を解説致します。

生産

生産 RCCA 根本原因是正対策・RCA 根本原因解析 むずかしくてわからん!?暫定対策・即時措置と真因・恒久対策・根本是正

根本原因是正対策(RCCA:Root Cause Corrective Action)とは、簡単に書くと、問題が発生した時に、問題の直接原因のみならず背景にある根本原因(真因)を追究し、真因に対して是正対策を行うことで、再発防止を行う一連の流れです。できるだけ簡単にやさしく、小生の経験も踏まえて説明してまいります。

生産

生産 3H(はじめて、変更、久しぶり) ダジャレ?いえいえミス・ケガの注意ポイント 結構深い

3Hとは、はじめて・変更・ひさしぶりの頭文字を集めたもので、間違い・ミス・ケガを起こしやすいポイントです。使い方をできるだけ簡単にやさしく、小生の経験も踏まえて説明してまいります

生産

生産 なぜなぜ分析 簡易版の勧め

なぜなぜ分析とは、発生した問題の真の原因を明らかにするための手法の一つで、問題点が「なぜ」発生したか要因を検証し、更にその要因に対して「なぜ」と要因抽出を繰り返し、真の原因にたどり着くための方法です。そして真因に対して対策をとることで再発を防止します。本記事では、なぜなぜ分析をできるだけ簡単にやさしく、小生の経験も踏まえて説明してまいります

生産

生産 OODA(ウーダ)ループとPDCA・CAPDo比較

OODAループとは、意思決定プロセスを明示化したもので、プロセス中の各要素(観察(Observations)- 状況判断(Orientation)- 意思決定(Decision)- 行動(Action))の頭文字をとって命名されたものです。本記事では、PDCAサイクルとの比較を行いながら、できるだけ簡単にやさしく、小生の経験も踏まえて説明してまいります

生産

生産 4S・5S活動(整理・整頓・清掃・清潔)の次に何が来るかで貴方の年齢がわかる?2S・3S・6S・7S?

4Sとは、整理・整頓・清掃・清潔の頭文字をとったものです。単なる掃除時間ではなく、実はPDCAを回している実力バロメーターです。そして業務を効率的に進めるうえで大事なものです。さらに、躾・習慣・しくみなど、4Sを継続実施するための言葉を加えたものを5Sと表します。本記事では4S/5Sをできるだけ簡単にやさしく、小生の経験も踏まえて説明してまいります。

生産

生産 工場の3S(合理化の3S/ライン化の3S) 4S・5Sの前に単純化・標準化・専門化

工場の3Sは、Simplification Standardization Specializationの頭文字をとったもので、合理化の3S、ライン化の3S、フォードの3S、3S主義、3Sの原則、チェーンオペレーションの原則とも呼ばれています。本記事では工場の3Sをできるだけ簡単にやさしく、小生の経験も踏まえて説明してまいります。3S Simplification Standardization Specialization

生産

生産 4M:Man Machine Material Method 何かを生み出す際に準備すべきもの

4MとはMan・Machine・Material・Methodの4つの頭文字をとったもの。リソースの主要素を示すが、不具合解析などの対象としても用いられる。本記事では、4Mをできるだけ簡単にやさしく、小生の経験も踏まえて説明してまいります。